全國服務熱線

4000-168-503

全國服務熱線

4000-168-503文章分類:行業百科 責任編輯:歐尚自動化 閱讀量:60 發表時間:2025-09-26

一條高效、穩定的灌裝生產線是一個復雜的系統工程,其卓越性能并非單一設備的功勞,而是源于各個功能模塊之間天衣無縫的協同作業。理解生產線的核心構成及其內在聯系,對于優化生產、選擇合適的技術方案至關重要。本文將深入剖析一條現代化一體化灌裝生產線的關鍵組成部分,揭示其如何通過協同效應實現整體價值最大化。??一、 前端處理:穩定生產的基石??生產線的起點并非灌裝環節,而是前端的容器處理與物料準備系統。這部分通常包括:

•??卸垛/卸箱機:?? 自動將堆疊的空容器(瓶、桶、袋等)逐一分離并送上輸送帶,實現高效、低破損的上料。

•??空瓶清洗/風送系統:?? 確保容器在灌裝前的內部清潔無菌,通常采用離子風、高壓氣吹或無菌水沖洗等方式。

•??物料供應與預處理系統:?? 負責將待灌裝的液體或半流體物料穩定、恒溫地輸送至灌裝機頭,可能包含攪拌、脫氣、殺菌(如UHT、巴氏殺菌)等預處理功能。

前端系統的穩定性直接決定了整條生產線的運行節奏和最終產品的衛生安全。??二、 核心灌裝:精度與技術的集中體現??這是生產線的“心臟”部位,技術含量最高。根據物料的特性(如黏度、含氣量、敏感性)和包裝要求,可選擇不同的灌裝技術:

•??常壓灌裝:?? 適用于不含氣、低泡沫的普通液體。

•??負壓灌裝:?? 利用瓶內抽真空原理,適用于易揮發性液體,能有效減少香氣損失。

•??重力灌裝:?? 依靠液位控制,簡單可靠。

•??壓力灌裝:?? 主要用于含氣飲料(如碳酸飲料),在加壓環境下灌裝以防止氣體溢出。

此外,灌裝閥的數量和結構(如直線式、旋轉式)決定了生產線的速度和生產能力。高精度流量計和伺服技術的應用,確保了灌裝量的毫厘不差。??三、 后端集成:賦予產品完整價值??灌裝完成后,產品需要經過一系列后續工序才能成為商品:

•??封口/旋蓋設備:?? 完成瓶蓋的封合,其扭矩控制的精確性直接影響產品的密封性和開啟體驗。

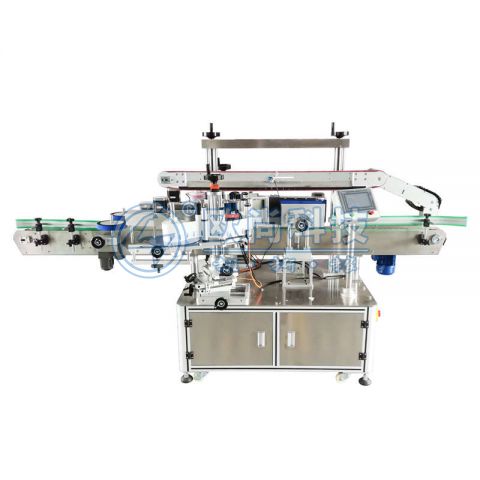

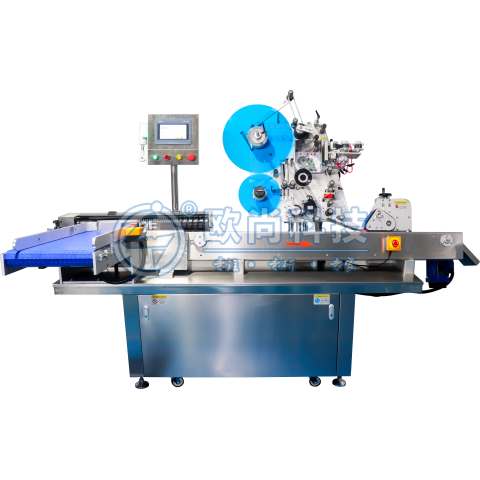

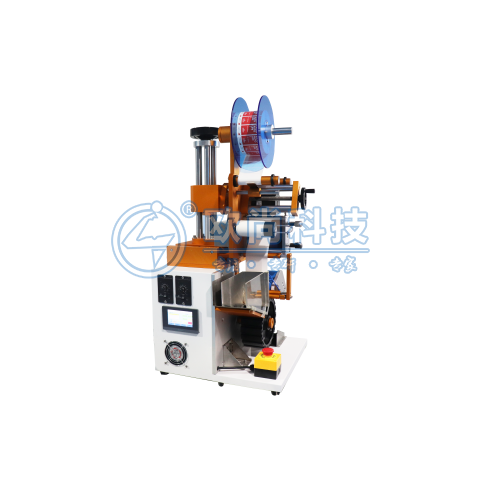

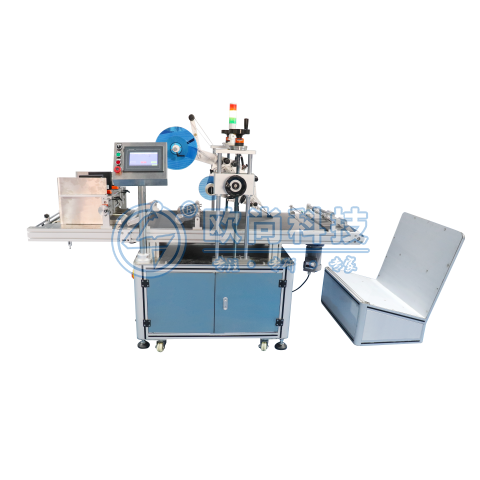

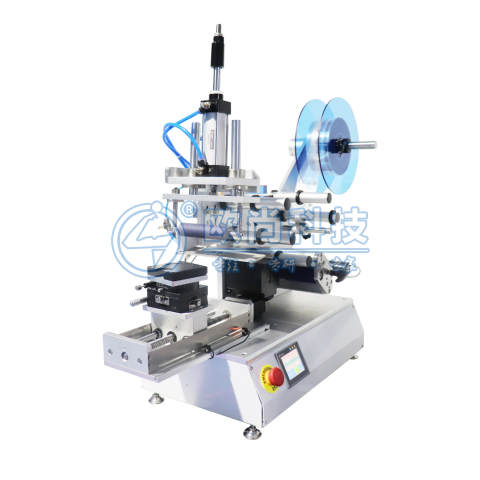

•??貼標/噴碼系統:?? 為產品貼上標簽(不干膠貼標、套標等)并噴印生產日期、批號等信息。現代視覺檢測系統會在此環節對標簽位置、噴碼清晰度進行100%檢測。

•??輔助包裝設備:?? 包括裝盒機、裹包機、碼垛機器人等,將單個產品集合成銷售單元,并最終碼放整齊,便于倉儲和運輸。

??四、 神經中樞:控制系統與數據集成??將上述所有模塊緊密聯系在一起的,是中央控制系統(如PLC、SCADA)。它如同生產線的大腦和神經網絡,負責:

1.??統籌調度:?? 協調各單機設備的啟停順序與運行速度,確保流程順暢。

2.??參數管理:?? 存儲和管理不同產品的配方參數,實現一鍵換產。

3.??數據采集與監控(SCADA/MES):?? 實時收集產量、效率、停機時間、物料消耗等數據,生成直觀的生產報表,為管理者的決策提供數據支持,實現生產過程的透明化和可追溯性。

??五、 質量檢測:貫穿始終的“火眼金睛”??質量檢測并非一個獨立的工位,而是貫穿于整個生產線。除了前述的貼標檢測,還包括:

•??空瓶檢驗機:?? 在灌裝前檢測容器是否有缺損或異物。

•??液位檢測機:?? 灌裝后檢測液面高度是否合格。

•??金屬檢測/X光異物檢測機:?? 確保產品安全。

•??稱重/測漏機:?? 最終確認灌裝量和密封性。

這些檢測點共同構成了一張嚴密的質量監控網,確保流出生產線的每一個產品都符合標準。??結語??一條優秀的一體化灌裝生產線,其價值遠大于各個部件價值的簡單相加。真正的核心競爭力來自于從前端到后端、從硬件到軟件的高度協同與無縫集成。選擇或升級生產線時,不應只關注單臺設備的速度或價格,而應從系統集成的角度出發,考量其整體布局的合理性、信息流暢通性以及未來擴展的靈活性。唯有如此,才能打造出一條不僅“跑得快”,更能“跑得穩”、“看得清”、“管得住”的現代化生產線,為企業的長遠發展奠定堅實的基礎。